Controlli non distruttivi

I controlli non distruttivi (CnD), o prove non distruttive (PnD), sono un insieme di prove fisiche concepite allo scopo di indagare sull’eventuale presenza di difetti in un pezzo senza doverlo distruggere tutto o in parte, rendendolo inutilizzabile. Trovano applicazione nel controllo del prodotto finito, come supporto alla produzione, come test preliminari pre-lavorazione o come controlli in linea a valle di un processo che presenta rischi di integrità per i materiali.

Possono essere applicati in molti campi per diversi materiali, sia metallici che non metallici ed a prodotti con forme e spessori diversi.

I più diffusi sono i seguenti:

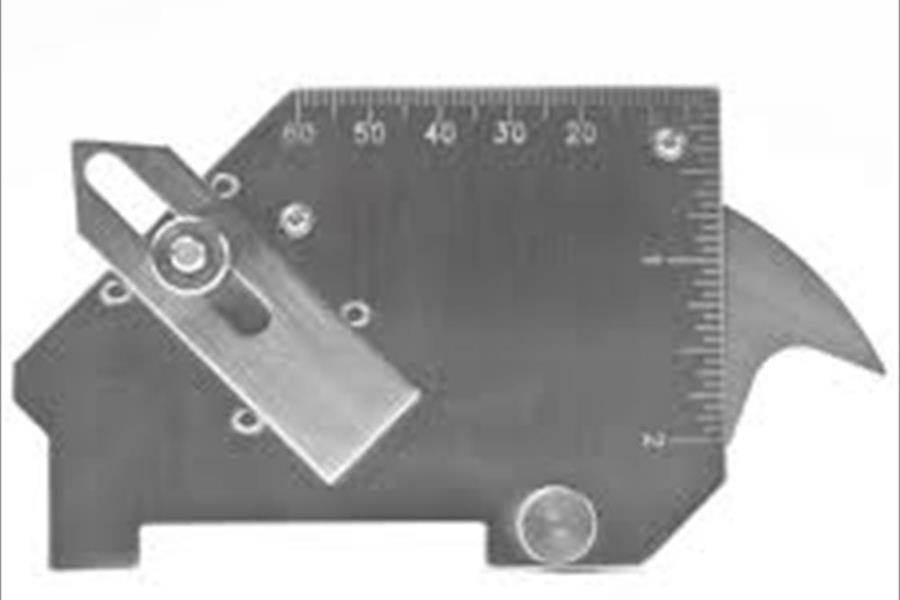

- (VT) controlli visivi;

- (PT) controlli con liquidi penetranti;

- (MT) controlli magnetoscopici;

- (UT) controlli con ultrasuoni;

- (UTS) controlli spessimetrici con ultrasuoni;

(VT) i controlli visivi assumono particolare importanza nel settore dei Controlli non Distruttivi in quanto, pur disponendo di sofisticate apparecchiature ottiche per l'ispezione ed elettroniche per l'elaborazione delle immagini, l'interpretazione e la valutazione dei risultati viene effettuata oggettivamente dall'operatore in base a degli standards di accettabilità specifici dei particolari difetti del componente in esame. Il principio si basa sull’impiego della luce come mezzo rivelatore dei difetti. Analizzando la direzione, l’ampiezza e la fase della luce riflessa o diffusa dalla superficie di un oggetto opaco, o trasmessa all’interno di un mezzo trasparente, si possono ottenere informazioni sullo stato fisico dell’oggetto in esame.

(PT) i controlli con liquidi penetranti sono volti ad accertare discontinuità che affiorano sulla superficie da esaminare. Il controllo viene effettuato principalmente sui materiali metallici, ma può essere eseguito anche su altri materiali. La penetrazione del liquido all’interno di una discontinuità avviene per capillarità e non per gravità. Avvenuta la penetrazione si procede alla rimozione del liquido penetrante in eccesso ed al lavaggio del particolare in esame. Si applica quindi il rivelatore, normalmente in forma spray, la funzione di quest’ultimo è quella di assorbire ed attirare verso la superficie il penetrante rimasto nelle discontinuità dopo il lavaggio e di espanderlo in superficie con conseguente ingrandimento anche delle indicazioni relative a piccolissime discontinuità. L’interpretazione e la valutazione di queste discontinuità da parte del tecnico esperto evidenzierà i risultati del controllo.

(MT) i controlli magnetoscopici sfruttano il paramagnetismo di alcuni metalli (capacità di non opporsi al passaggio del campo magnetico), o meglio ancora il ferromagnetismo (capacità di concentrarlo) per evidenziare le anomalie delle linee di flusso del campo magnetico nei pressi di un difetto superficiale. Le linee di flusso, che rappresentano l'intensità locale del campo magnetico, attraversano un metallo in modo uniforme, ma nei pressi di una discontinuità, quale per esempio una microcricca, una cavità od un'inclusione, si addenseranno o disperderanno, deviando localmente e creando un'anomalia del campo magnetico ai bordi del difetto. L’interpretazione e la valutazione di queste anomalie del campo magnetico da parte del tecnico esperto evidenzierà i risultati del controllo.

(UT) i controlli con ultrasuoni si basano sulla propagazione di onde elastiche di tipo meccanico attraverso l’oggetto da esaminare e sul monitoraggio del segnale trasmesso (Tecnica per Trasmissione) o del segnale riflesso o diffratto da qualsiasi superficie o discontinuità (Tecnica per Riflessione). Il segnale di partenza degli ultrasuoni (eco di partenza) e quello riflesso dalla superficie opposta a quella d'entrata (eco di fondo), vengono visualizzati sullo schermo dello strumento con dei picchi, la cui distanza risulta proporzionale al tempo che gli ultrasuoni impiegano per percorrere il viaggio di andata e di ritorno dalla sonda alla superficie riflettente presente all'interno del materiale. Se durante tale percorso il fascio ultrasonoro incontra delle discontinuità esse fungono da riflettori, e sullo schermo, tra i due precedenti picchi (eco di partenza ed eco di fondo), ne compariranno degli altri che rappresentano delle indicazioni relative al tipo di discontinuità incontrate.

(UTS) i controlli spessimetrici con ultrasuoni vengono utilizzati là dove si voglia ricercare lo spessore di parete di recipienti in pressione e tubazioni in acciaio al carbonio, acciaio inossidabile austenitico, acciaio basso legato ed acciaio speciale (legato al nichel). Il trasduttore piezoelettrico presente nella sonda invia un impulso che percorre il materiale per tutto lo spessore, viene quindi riflesso ed è ricevuto dalla stesso trasduttore. In base al tempo trascorso tra l’emissione del segnale e la sua ricezione, conoscendo la velocità di propagazione delle onde nel materiale,sull’apparecchio portatile collegato alla sonda appare il valore dello spessore.

INTERPROGET dispone di tecnici Operatori di II livello, per prove non distruttive, certificati da Bureau Veritas in accordo alla Norma UNI EN ISO 9712:20012 e dispone inoltre delle apparecchiature necessarie ai controlli specifici. Vi invitiamo pertanto a contattarci per qualsiasi tipo di chiarimento in merito all’argomento trattato e per l’eventuale richiesta di offerte economiche per l’effettuazione dei controlli a Voi necessari in produzione o durante l’esercizio. Questi tipi di controlli sono ormai richiesti in molti Capitolati per la fornitura di materiali ad aziende Certificate.